低成本又環保的木質素基碳纖維,能開啟碳纖維產業新未來嗎?

文/羅濟威|國研院科政中心

來認識質輕又耐用的碳纖維材料

碳纖維(Carbon fiber, CF)含碳量在 90% 以上,其結構近似石墨,具有質輕、高強度、彈性模數高、耐高溫、耐酸、導電性強、尺寸穩定性強、導熱率高、摩擦係數小、具潤滑性、柔軟以及高疲勞阻抗的特性,在相同的體積下重量僅為鋼的三分之一,但強度卻為四倍,使得此種材料所製成之產品具高強度及輕量化的特點,廣泛用於航太、軍事、汽車、能源、運動以及工業等領域。

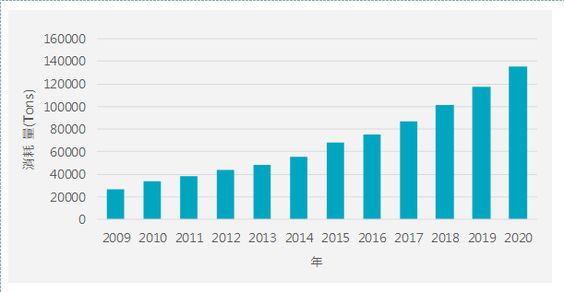

由於碳纖維所製成的產品重量輕且具高強度,故全球對於碳纖維之需求逐漸增加,根據 Frost & Sullivan 的研究報告指出,全球碳纖維需求量在 2020 年可達 13 萬噸,年複合成長率約為 16%(圖一)(Ninkileri, 2014),隨著全球對碳纖維需求的增加,高產量碳纖維製程以及低成本原料將會是碳纖維發展在未來的首要目標。

碳纖維首度被使用於愛迪生的燈絲測試,愛迪生藉由棉花以及竹子纖維製成碳纖維並通電發光,但最終因其性質太脆而改用鎢絲,一直到 1950 年代開始使用嫘縈(Rayons)纖維當成碳纖維原料並製成高強度的碳纖維後,才帶動碳纖維之工業化生產。1960 年代,人們發現聚丙烯腈(Polyacrylonitrile, PAN)材料可以當成碳纖維的原料,使得碳纖維製造工藝帶來突破性的發展,PAN 原料挾帶了比嫘縈纖維高的產率-其產率約為 50%,而嫘縈纖維原料僅 30% 的產率,再加上 PAN 製成的碳纖維物理性質較嫘縈佳,最終以丙烯腈為原料之碳纖維製程與產品為現今碳纖維工業化最主要製程。

而這之後,以瀝青(Pitches)為原料的碳纖維製法也被發表並用於工業化,瀝青原料相較於丙烯腈的價格較為便宜,市場價格僅為丙烯腈的 1/3 至 1/4,但受限於瀝青組成複雜,導致所產生的產品性能較低,故在發展上受到限制,產量僅是丙烯腈碳纖維之 1/10。雖然如此,瀝青基碳纖維仍有些特性是丙烯腈基碳纖維所不及的,例如丙烯腈基碳纖維雖具有較高的強度,但使用瀝青為原料的瀝青基碳纖維則具有高模數,這代表瀝青基碳纖維所製成的產品較不易變形,也具有更好的熱傳導以及導電性,故在航太技術以及人造衛星領域上皆選擇使用瀝青基碳纖維,這也使得此兩種碳纖維在市場上皆有其不可取代性。

此外,受到汽車輕量化法規制定,再加上全球節能減碳趨勢影響,各國朝向使用可再生非石油機的高附加價值材料發展,使得全球碳纖維需求增加,這代表碳纖維價格將會是未來市場的競爭主要因素,因此低成本的料源開發也勢在必行,故如何提高產量以及使用各項低成本原料碳纖維生產技術則成為研究者努力的方向。

尋找低成本原料的碳纖維材料

在眾多研究中,目前以木質素基碳纖維為生質基碳纖維技術中較具有突破性的材料,其中以瑞典以及美國對於此技術的投入最多,在瑞典方面,主要考量於未來低價碳纖維需求以及國內紙業衰退,故考量轉為發展具有高附加價值的木製產品,這也使得木質素基碳纖維技術脫穎而出做為發展的重點,該國預計在 2018 年可達小規模的量產並於 2025 年達到工業級的生產(陳育誠等人, 2015),而美國主要由橡樹嶺國家實驗室 (Oak Ridge National Laboratory, ORNL)為主要研究的單位,該單位在 2009 年 3 月由美國政府和企業共 75 家單位發起成立碳纖維科技部,目的是加快碳纖維更大的產量化和低成本化。

2012 年 11 月正式開始研發,2013 年 1 月 26 日成功做出第一批碳纖維,他們認為木質素為原料制造低成本碳纖維是趨勢,與聚丙烯腈基碳纖維相比木質素非石油系原料,為可再生資源。他們預計用木質素做的網狀碳纖維成本可以控制在每公斤 4~5 美元並達到年產 25 噸的低成本碳纖維生產。

木質素能為碳纖維開創新未來嗎?

在自然界中,纖維素/半纖維/木質素素是植物的主要成分,其結構複雜,缺乏規律性與有序性,其中纖維素是植物細胞壁的主要成份,係多個葡萄糖單體鍵結相連而成之長鏈狀高分子結構物。半纖維素結構與組成和纖維素不同,係由多種不同醣類聚合而成,諸如葡萄糖(glucose)、半乳糖(galactose)、阿拉伯糖(arabinose)、甘露糖(mannose)以及木糖(xylose)等,其中木糖是最主要的單醣。

相較於纖維素以及半纖維素,木質素則為一種非晶體的高分子化合物,其結構與前述多醣類有很大的差異,主要為芳香族化合物的多聚體,其基本結構單元是苯丙烷(C6-C8)型的結構,以醚鍵(-C-O-C-)和(C-C)鍵結合成大分子聚合物。而木質素在植物體上的組成含量僅次於纖維素和半纖維素,在一般草本植物中約含 15%~20% ,而木本植物含量則可高達 30% 左右。

通過木質素可以產生多種中間產物,目前已知有合成氣、碳水化合物、 巨型分子、氧化產物、酚類等產品,作為一種天然的原料來源,木質素的結構具有多種的芳香族化合物,因此所能衍生的產品非常多樣化,除了可製程售價較低的燃料、各種木質素磺酸鹽在衍生產品,也可利用原料本身具有芳香族化學結構特性,形成各種 BTX(B:苯、T:甲苯、X:二甲苯)衍生之產品、酚類產品以及碳纖維及其衍生產品,此外,也可製造當成食品的香草醛及其相關衍生產品。

台灣在木質素產品研發上,工研院對零碳纖維素丁醇技術的開發有相當的突破,其技術結合了木質纖維素解聚技術與丁醇醱酵技術,利用農林廢棄物等木質纖維素為原料,成功開發出碳理論應用率將近 100% 的生質丁醇生產技術。同時工研院在無雙酚 A 生質環氧樹脂的開發也取得成功,這在日常應用有其重要性,特別是對食品容器安全有其重大價值。其研究也獲得 2012 年全球百大科技研發獎 。上述之研發成果也技轉國內石化業及多家公司(南寶、永豐餘、遠東新世紀、中盛等)。

木質素基碳纖維是如何被發現的?

如同前面所敘述的,碳纖維在現今節能、省碳的全球趨勢下,因為具有質輕且強度高的特性,在加上各種優良的特性,使此種材料在應用上非常廣泛,可以說是一種建構未來低碳與低汙染環境使用的理想材料,但綜觀其原料來源以及製程,除了航太領域較常使用瀝青原料及其製程製作之高模數系碳纖維外,以聚丙烯腈原料及其製程所製造的高強度系碳纖維則為目前應用的大宗,舉凡汽車工業、運動產品、軍事方面等,皆使用此種製程。

其相關產品占整個碳纖維市場的八成以上,但受到丙烯腈原料成本影響,使得碳纖維成本一直偏高;再加上此原料仍屬於石油產品衍生物,受到石油儲量以及二氧化碳排放之議題影響,故一些研究者便思考利用屬天然生質來源且具有芳香族化合物的木質素來當成碳纖維之原料,木質素除了原料本身價格便宜,也屬於天然可再生資源,可汲取於各種非糧食資源及其廢棄物以及造紙業產生的黑液中,(其中以造紙業產生之木質素最為大宗,)全球在 2013 年經由造紙業生產之木質素廢棄物便達五千萬噸,但僅有 2% 的木質素被用於製造經濟產品,這是由於雖木質素通過反應可生成各項產品,但其組成複雜且組分不固定,這使得此材料在加工應用上有著一定的困難度,故目前木質素基碳纖維技術仍然不具經濟規模,尚在小型實驗工廠規模。

木質素基碳纖維的發展從 1960 年代開始,Otani 等人(Otani, Fukuoka, Igarashi & Sasaki, 1969)在 1969 年所發表的專利中,首度從木質材料通過化學處理方式製造碳纖維,發展出使用不同種類木質素來源之碳纖維製程,包括鹼木質素(Alkali lignin)、硫酸鹽木質素(Kraft lignin)、木質素磺酸鹽(Lignosulfonates)這些不同取得木質素之處理方式所得到的木質素。

其中自硬木通過硫酸鹽處理法取得的木質素在使用混合溶劑/熔融紡絲的技術後,可取得碳纖維強度達 0.785 GPa、纖維直徑為 20 μm 到 30 μm之碳纖維產品;1970年,日本的 Nippon Kayaku 公司製造名為「Kayacarbon」的木質素基碳纖維商品,其製程則是使用了木質素磺酸鹽當成原料通過乾式紡織法製程碳纖維產品,在這之後 Johnson 等人發展乾式紡織技術製造碳纖維(Johnson et al., 1975);1973 年,來自德國的 Manfred 等人(Cited by Andreas Attwenger, 2014)則是提出製造木質素基碳纖維之製程專利,並認為良好的碳纖維原料必須是容易取得並且含碳量高,以及價格便宜;到了 1990 年代,ORNL 實驗室則首度將木質素基纖維素用於汽車結構上,此實驗是選用有機溶劑法取得木質素並藉此加工成產品,這類有機溶劑木質素的原料主要通過兩種方式取得,其一為使用了乙醇/水(稱為 Alcell)以及另一種為乙酸加上部分無機酸構成(又稱 Acetosolv)兩種,自此 ORNL 實驗室長期投入對木質素系碳纖維之製程以及其應用進行研究,並在 2011 年成立美國橡樹嶺碳纖維複合材料協會(Oak Ridge Carbon Fiber Composites Consortium),其主要目的是為了加快低成本碳纖維的發展並用於增強複合材料。該組織擁有整個碳纖維包含從原料到下游供應鏈的 52 多名會員,並訂立了適用於汽車領域 1.72 GPa 拉伸強度和 172 GPa 模量數的木質素基碳纖維特性標準。

1992 年 Sudo 與 Shimizu(1992)則是首度針對蒸氣爆破前處理方式取之木質素進行碳纖維製程研究,並透過甲醇萃取前處理過後之木質素,而後製成碳纖維,其缺點為產率偏低,最終則透過改變不同溶劑使得回收率改善至 43.7%;而在 2002 年,Kadla 等人(2002)則是選用 PET(Polyethylene terephthalate),來改善以硫酸鹽木質素產生的碳纖維產品缺陷,相較於有機溶劑木質素來源所製成之高強度碳纖維相比,此種來源所製成之碳纖維其拉伸強度以及模組數較低,約為 0.4-0.55 GPa 以及 30-60 GPa,而透過不同比例的 PET/碳纖維混合將可強化碳纖維性質,最終研究發現添加 5% 的 PET 將可得到最佳的碳纖維性質。

透過觀察木質素基碳纖維的發展可以發現,木質素基碳纖維在發展上主要會受到幾個因素影響,首先在於原料的選擇上,由於木材原料可分為硬木(木質素含量約 28%)以及軟木(木質素含量約 20%),一般而言硬木來源的木質素較適用於碳纖維的製造,其次在前處理部分,有機溶劑萃取的木質素所製成之碳纖維有著較佳的強度以及特性,但使用硫酸鹽木質素則占了整體木質素產出的大宗,這是由於此類木質素大多為造紙業所產出之廢棄物「黑液」中主要的成分,故發展此種木質素的製程的開發,除有助增加木質素的附加價值外,也可大幅的減少廢棄物的產生以及生產成本,表一(Norberg, 2012)則為各種不同來源木質素基碳纖維與傳統碳纖維產品性質之比較。

解析木質素基碳纖維的技術發展

木質素基碳纖維製程

由於不同木質素來源在製程碳纖維的製程會略有不同,另與 PAN 製程步驟相較,木質素原料必須增加前處理製程,因此主要的步驟為原料前處理 → 紡絲(Spinning) → 氧化(Oxidation)→ 碳化(Carbonization)→ 石墨化(Graphitization)→ 表面處理(Surface treatment)→ 上漿(Sizing)幾個步驟:

原料前處理

首先在原料前處理部分,由於木質素原料與丙烯腈原料不同的地方在於,木質素原料常伴隨著揮發物質以及水分,這些成分將不利於後續的熔融紡絲法製程,為了避免這類物質的干擾,先前的清洗以及乾燥是必要的,以處理黑液這種含木質素的廢棄物為例,其前處理方式就必須經過沉澱藉以分離液體以及木質素,接著進行清洗的製程,並藉以去除雜質,而後通過噴霧乾燥的方式,藉以去除木質素的水分以及揮發物質,而後通過雙螺桿擠出以及切割製程形成顆粒狀木質素粒,並準備進入熔融紡絲的製程步驟。

紡絲

同樣受限於原料,不同碳纖維原料所選用的紡絲方法也有所不同,目前工業上常見的紡絲技術包含了熔融紡絲(Melt spinning)、乾式紡絲(Dry spinning)、濕式紡絲(Wet spinning)以及電紡絲(Electrospinning),相較於乾式紡絲以及濕式紡絲都須使用溶劑,熔融紡絲的製程不需要溶劑的特性顯得較為環保,因此瀝青以及木質素為原料的碳纖維製程技術大多選用此種方式,但丙烯腈基的碳纖維受限於丙烯腈之熱性質較差,在聚丙烯腈熔融前便會產生降解,故在製程上則會選用乾式或是濕式紡紗的技術,至於相較於傳統的熔融紡絲技術能夠製造直徑為 0.03 mm 到 1 mm 的碳纖維,電紡絲技術能夠製造的纖維僅為 0.1 µm,使其逐漸受到重視並發展。

氧化(又稱穩定化)

在進入碳化步驟前,必須先進行處理使得材料由線性結構轉變為較為穩定的六角型排列,此步驟在執行上,需先將材料通過富含氧氣且高溫的爐體,爐體溫度約為 200-300°C 不等,在此製程中氧氣將會使得纖維結構中的高分子鏈產生交聯反應,進而增加其密度以及穩定性。

碳化或石墨化

一旦纖維經過氧化步驟後,下一階段的製程則是將溫度加熱至 1,000°C 到 3,000 °C 數分鐘,此時高分子結構中的氧、氫以及其他不純物都會因為高溫而散失,最終纖維內僅剩高含量的碳,而藉由調整加熱溫度以及時間將可改變碳的含量,在較低溫下(1,315°C)可得到約為 93% 到 95% 的碳纖維,此步驟稱之為碳化,當溫度提升至 1,900 °C 到 2,480 °C 則可得到碳含量高達 99% 的產品,此步驟稱之為石墨化,石墨化製程不總是接在碳化製程後面,而是根據終端產品需求不同而有所增減(McConnell, 2008)。

表面處理以及上漿

碳纖維表面化學特性關係著之後製成複合材性能之重要因素,為增加樹脂與碳纖維之親和性,則將碳纖表面氧化,並導入所需要的官能基進行改質。表面處理法有氣相法、臭氧處理、空氣氧化法與形成主流之電解氧化處理法等。而在經過表面處理過程後便會進行上漿的製成,透過環氧樹脂、聚酯、尼龍以及氨基甲酸乙酯這類漿料的塗布,將可在碳纖上形成薄膜並保護及避免碳纖維在後續的加工形成損傷。

成本

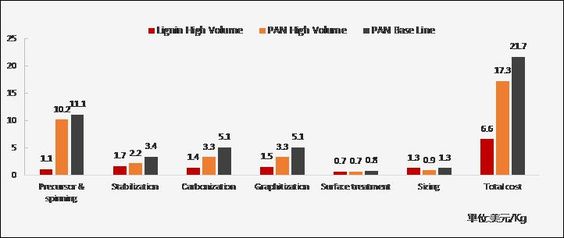

木質素碳纖維相較於現今已在市場存在的丙烯腈基碳纖維來說其成本相對便宜,比較這兩種製程(圖二)(Balias et al., 2015),丙烯腈基碳纖維在通過前處理以及紡絲技術所得之前導體成本為每公斤 11.1 美元,而木質素基碳纖維僅需 1.1 美元,此外在製造碳纖維製程成本上,也因為原料的不同而造成各項步驟成本不同,最終丙烯腈基碳纖維生產成本為每公斤 21.7 美元,而木質素基碳纖維僅需 6.6 美元,面對日漸增加需求量的碳纖維市場,木質素基碳纖維的發展將有助於解決碳纖維售價過高的問題,有助於推動低成本碳纖維製品應用技術的發展。

潛力無窮的碳纖維市場,台灣怎能錯過?

隨著美國總統歐巴馬於 2009 年宣佈,2012 至 2016 年車輛平均油耗標準(Corporate Average Fuel Economy Standards, CAFE)需達成 35.5mpg(約為 15.1km/l)的法案通過後,美國政府甚至希望在 2025 年的平均油耗標準提升至 54.5mpg(約為23.1km/l)。其中提高燃油經濟性的最有效方法是減少汽車的重量,而目前整車零部件中重量最大的是車身和底盤,約占總重的60%,輕量化潛力最大。而對於車身底盤材料的選擇,最重要的性能指標是強度和模量。

對比各種材料的比模量和比強度,可發現碳纖維性能優勢明顯,遠優於其它材料,丙烯腈基碳纖維增強複合材料雖將重量減 60%。但有鑑於此種材料佔了碳纖維製造成本 50% 以上,相較於此木質素基碳纖維能夠以低於三分之一的價格生產,是最有希望的競爭者之一;此外 ORNL 實驗室研究者更認為木質素基碳纖維之成本還有下降空間,理想的木質素基碳纖維應當再降至每公斤 8 美元左右,惟目前木質素基碳纖維發展規模僅達實驗工廠規模之研究,再加上必須克服因來木質素來源造成成品物理性質差異過大之問題以及木質素熔融製程技術,故根據 Frost & Sullivan(2014)的研究報告預測,木質素基碳纖維預計能夠大規模投入生產將落於 2020 年之後。

在台灣碳纖維生產以及相關衍生產業發展規模完善如捷安特、美利達以及永虹科技,其中台塑企業之台麗朗事業部自 1983 年起開始投入碳纖維領域中,並於 1987 至 2008 年間進行擴產,投入近百億之資金,直至 2008 年止台塑的碳纖維產能已增加到 6,150 噸/年,為全球第四大的碳纖維製造廠商,此外捷安特以及美利達則以製作腳踏車聞名,而近來永虹科技開發的高階碳纖維製造技術,則一舉反轉傳統高階碳纖維市場受到美日兩國壟斷的困境,由此可知,台灣在碳纖維產業市場深具潛力,如能再開發木質素基碳纖維相關研究並進行量產,將能在未來提升自我競爭力以及符合全球發展趨勢,並提供更具競爭力的產品。

(本文授權改寫自:國研院科政中心 科技政策觀點網站:《永續低成本碳纖維-木質素基碳纖維》)

參考文獻

- Attwenger, A. (2014, May). Value-added lignin-based carbon fiber from organosolv fractionation of poplar and switchgrass. Retrieved September 15, 2015, from http://trace.tennessee.edu/cgi/viewcontent.cgi?article=3842&context=utk_gradthes

- Balias, C., Markakis, V., Anagnou, S., Koumoulos, E. P., & Charitidis, C. A. (2015). Carbon fiber production: a step-by-step design and market analysis. Retrieved September 14, 2015, from http://www.pesxm10.gr/sites/default/files/papers/P01/Carbon%20fiber%20production.pdf

- Frost & Sullivan. (2014). High-Value Opportunities for Lignin: Ready for liftoff. Frost & Sullivan.

- Johnson, D. J., Tomizuka, I., & Watanabe, O. (1975). The fine structure of lignin-based carbon fibres, 13(4), 321–325.

- Kadla, J., Kubo, S., Venditti, R., Gilbert, R., Compere, A., & Griffith, W. (2002). Lignin-based carbon fibers for composite fiber applications. Carbon, 40(15), 2913–2920.

- McConnell, V. (2008, December 19). The making of carbon fiber : CompositesWorld. Retrieved September 15, 2015, from http://www.compositesworld.com/articles/the-making-of-carbon-fiber

- Ninkileri, V. (2014). Carbon Fibers Technology – 9 Dimensional Assessment. Frost & Sullivan.

- Norberg, I. (2012). Carbon Fibres from kraft lignin. Retrieved September 15, 2015, from http://www.diva-portal.org/smash/get/diva2:513032/FULLTEXT01.pdf

- Otani, S., Fukuoka, Y., Igarashi, B., & Sasaki, K. (1969, August 12). Method for producing carbonized lignin fiber.

- Sudo, K., & Shimizu, K. (1992). A new carbon fiber from lignin. J. Appl. Polym. Sci., 44(1), 127–134.

- 陳育誠、邱純慧、陳明君、蕭亞璇、陳維宗(2015)。2015特用化學品產業年鑑。工研院IEK。

留言討論